磷石膏,曾是磷化工行业绕不开的“发展之痛”。

一边是磷化工产业高质量发展的现实需求,一边是磷石膏堆存带来的环境压力,如何在守住生态底线的同时释放资源价值,是摆在行业面前的一道必答题。

近年来,贵州磷化集团深入贯彻习近平总书记视察贵州重要讲话精神,在省委、省政府统筹部署下,持续加大科技投入与产业布局,探索形成了从“减量化、无害化”向“高值化、规模化”转变的“磷化方案”。

2018年,贵州提出“加强磷石膏综合利用、逐步实现产消平衡”这一目标。这项部署为省内磷化工行业绿色转型指明了方向。

以此为契机,贵州磷化集团加快补齐磷石膏消纳短板。在贵州基地,通过系统推进多路径利用,2024年,贵州基地磷石膏综合利用率提升至78.62%。

与此同时,集团省外基地同步推进磷石膏消纳工作。四川达州基地通过建材利用等方式,实现产消平衡;福建上杭基地通过与下游企业协同,每年消纳磷石膏约140万吨;甘肃金昌基地稳步扩大外售规模,持续提升利用水平。

磷石膏综合利用,难在技术、痛在成本、卡在规模。针对磷石膏杂质多、性能不稳定等行业共性难题。早在2005年前后,磷化集团便启动磷石膏综合利用探索,集团累计投入近40亿元,以技术创新作为首要抓手,围绕提纯净化、稳定改性和产品适配等关键环节,持续开展系统性攻关,先后突破多项关键核心技术,构建起覆盖源头控制、过程处理和终端应用的技术体系,逐步构建起六大综合利用路径。

在井下充填领域,集团将改性磷石膏与水泥、粉煤灰等制成充填料,用于采空区治理,每年可消纳磷石膏超200万吨,在提高资源回收率的同时,有效降低矿区地质灾害风险。这项技术成果曾获得国家科技进步奖二等奖。

在生态修复领域,磷石膏被用于矿山治理、石漠化修复等工程,平均每年可消纳约300万吨,为破解资源型地区生态修复难题提供了新思路。

在产业化利用方面,2024年,全球最大的磷石膏分解制酸联产水泥装置(“1468”项目)在贵州建成投产。该项目每年可消纳磷石膏140万吨,同步生产硫酸65万吨、水泥80万吨,实现了“以废代原、协同增值”。目前,集团正加快在息烽、开阳等基地布局同类项目,未来有望形成每年消纳磷石膏400万吨以上的能力规模。

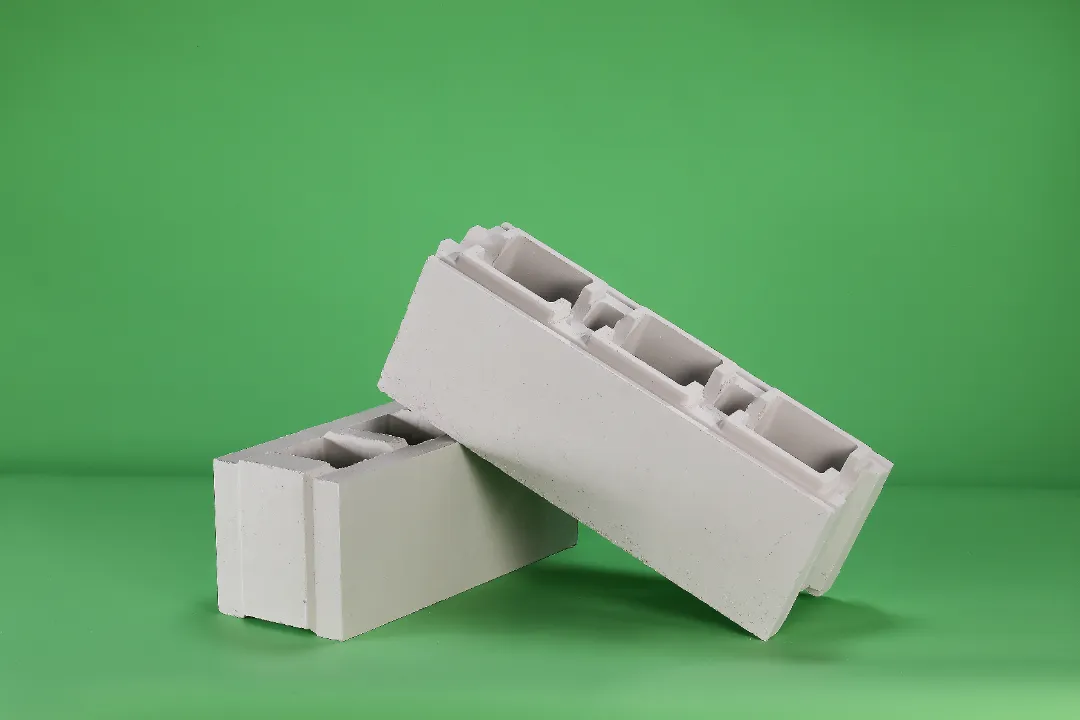

此外,在新型建材和高分子填料领域,磷化集团率先突破技术瓶颈,开发出纸面石膏板、石膏模块、高温无水石膏及其高分子材料产品,推动磷石膏从低附加值利用迈向高端应用,部分产品已进入国际市场。其中,今年推出的高品质无水石膏在“稳、白、细、省”4个方面展现出显著优势,可满足不同行业对石膏材料的高标准需求。

推动大宗工业固废综合利用,是实现高质量发展的重要内容,也是检验企业绿色发展成色的重要标尺。客观来看,磷石膏综合利用仍是一项长期而艰巨的系统工程。对此,磷化集团坚持问题导向、系统推进。下一步,集团将围绕磷石膏库治理、无害化处理、规模化消纳利用和源头清洁生产等方面统筹谋划。

同时,集团将继续聚焦新型建材、分解制酸、高分子填料三大产业化方向,深化技术创新和产业协同,推动磷石膏跨行业、多梯度、高附加值利用,努力将“工业副产物”转化为支撑绿色发展的“新资源”。

图文 / 党委宣传部 安全环保部

一审 / 廖雯雯

二审 / 任克剑

三审 / 廖荣素

(转自:贵州磷化集团 微信公众号)